Propiedades Físicas

Las propiedades físicas son aquellas que logran cambiar la materia sin alterar su composición. Por ejemplo, cuando moldeas un trozo de plastilina, sus átomos no se ven alterados de ninguna manera, pero exteriormente cambia su forma.

Estas propiedades pueden variar en tres estados distintos como: Estado Sólido, Líquido y Gaseoso.

Estado Sólido

Se producen cuando los materiales se encuentran a una baja temperatura provocando que sus átomos a menudo se entrelazan formando estructuras cristalinas definidas, lo que les permite soportar fuerzas sin deformación. Los sólidos son calificados como duros y resistentes, y en ellos las fuerzas de atracción son mayores que las de repulsión.

Las sustancias en estado sólido tienen las siguientes características:

- Forma definida.

- Incompresibilidad (no pueden comprimirse)

- Resistencia a la fragmentación.

- Volumen tenso.

Estado Líquido

Se produce cuando dicho material adquiere el punto de fusión y su principal característica es la capacidad de fluir y adaptarse a la forma del recipiente que lo contiene.

El estado líquido presenta las siguientes características:

- Fuerza de cohesión menor.

- Toma la forma del envase que lo contiene.

- En frío se comprime.

- Posee fluidez.

Estado Gaseoso

Se alcanza esto punto aumentando la temperatura de dicho material para llegar hasta su ebullición. Los átomos o moléculas del gas se encuentran libres de modo que son capaces de ocupar todo el espacio del recipiente que lo contiene, aunque con mayor propiedad debería decirse que se distribuye o reparte por todo el espacio disponible.

El estado gaseoso presenta las siguientes características:

- Fuerza de cohesión casi nula.

- Sin forma definida.

- Toma el volumen del envase que lo contiene.

- Se puede comprimir fácilmente.

- Ejerce presión sobre las paredes del recipiente que los contienen.

- Los gases se mueven con libertad.

Propiedades Químicas

Propiedades químicas de la madera

La composición química de la pared celular de las fibras de madera es de mucha importancia, especialmente en maderas duras, por el efecto que tiene en la calidad de la pulpa y papel. La composición química de la madera en sus principales componentes holocelulosa, lignina y extraíbles, es de suma importancia para el comportamiento de la madera en el proceso de pulpaje, así como para la calidad de la madera.

De todos los compuestos naturales de carbono, la celulosa parece ser el más abundante y es el principal componente de todas las maderas. Frecuentemente se encuentra en forma fibrosa y dado que su resistencia a la tensión es muy grande, se convierte en el componente más importante en la fabricación de pulpa y papel.

La lignina, que corresponde a un polímero complejo donde su función principalmente es como relleno o sustancia cementante para impartir rigidez al tejido leñoso.

Los polímeros derivados de celulosa, hemicelulosa y lignina presentan una variación considerable en las distintas especies de Eucalyptus. Además, esta lignina es de fácil extracción con un bajo consumo de reactivos químicos lo que trae como consecuencia un fácil pulpaje.

Con respecto a los extraíbles presentes en el género Eucalyptus, presenta un alto y variado contenido de extraíbles que varían considerablemente según la especie y que la mayoría de los compuestos son fenólicos con alguna proporción de ácido elágico.

Propiedades químicas de los metales

Sus átomos tienen 1, 2, o 3 electrones en su último nivel de energía. Los elementos que forman los grupos IA(Alcalinos), IIA(Alcalinotérreos), IIIA(Térreos) son metálicos, por lo tanto los elementos del grupo IA tienen en su último nivel de energía un electrón, los del grupo IIA tienen dos electrones y los del IIIA tienen tres electrones.

Sus átomos pueden perder los electrones de su último nivel de energía y, al quedar con más cargas positivas forman iones positivos llamados cationes.

Sus moléculas son monoatómicas. Es decir, sus moléculas están formadas por un solo átomo (Al, Cu, Ca, Mg, Au). Forman óxidos al combinarse con el oxígeno.

El carácter metálico varía de acuerdo con la ubicación del elemento en la clasificación periódica. Acción del oxígeno sobre los metales: Con el oxígeno forman óxidos que en presencia del agua funcionan como bases o hidróxidos. Estas bases son muy fuertes para los metales del primer grupo /alcalinos), menos fuertes para los del segundo grupo (alcalinos terreos) y de más en más débiles a medida que aumenta la valencia y el peso atómico.

Todos los metales, excepto el Au, la Ag y el Pt (metales nobles), se oxidan a la temperatura más o menos elevada en el oxígeno o en el aire seco. Los metales como el Na, el K, el Fe y el Al, al oxidarse a temperatura muy elevada, suelen hacerlo con mucha energía y con viva incandescencia.

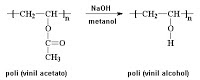

Propiedades químicas de los polímeros

Las propiedades químicas de los polímeros se manifiestan a través de la afinidad que tengan los elementos constitutivos del polímero con el medio al cual están expuestos.Todos los átomos de los polímeros están combinados, sin embargo existe el riesgo de la disolución , la cual hace que los elementos se separen del polímero, y debido a esto no deben ser expuestos a solventes (acetona, alcohol, etc.).

- Son permeables a muchos fluidos.

- La exposición a la radiación solar puede hacer que el material se averíe, pierda pigmento, se fracture y se rompa según la cantidad de calor.

- No son afectados por el fenómeno de corrosión; los elementos ya están oxidados naturalmente.

- No reaccionan con ácidos.

- Fenómeno en el cual los elementos combinados tienen una mayor afinidad con algún elemento del medio que lo rodea, que con los elementos del mismo polímero.

- Fenómeno en el cual fluidos, líquidos y gases, puedan pasar a través de los intersticios de los polímeros.

- Infrarrojo (Gran longitud de onda) y Ultravioleta (Baja longitud de onda).

Propiedades químicas de las fibras textiles

SENSIBLE

A

|

RESISTENTE

A

|

|

ALGODÓN

|

Ácido sulfúrico. Cuproamoniacal al 80%

|

Disolventes, Alcalis, Ácidos diluidos.

|

LANA

|

Ácido sulfúrico y Clorhírico concentrado, Alcalis

|

Disolventes orgánicos, Ácidos diluidos, oxidantes.

|

CELULOSA

|

Ácidos, Alcalis fuertes, cupro-amoniacales, ciertos

oxidantes.

|

Disolventes orgánico, Acetona. Ácido Fórmico.

|

ACRÍLICO

|

Alcalis caliente, Dimetil, Formamida, Ácido nítrico en frío.

|

Ácidos, Oxidantes, Disolventes.

|

POLIAMIDA

|

Ácidos concentrados, Fenol, Dimetilformamida en

caliente.

|

Disolventes orgánicos. Agentes de blanqueo

|

POLIÉSTER

|

Ácido nítrico concentrado, Nitrobenceo. Fenoles

|

Antioxidantes.

|

POLIETILENO

|

Hidrocarburos clorados caliente.

|

Bases, ácidos, disolventes.

|

POLIPROPILENO

|

Disolventes clorados a alta temperatura, Compuestos aromáticos

|

Ácidos y alcalis fuertes, Disolventes corrientes.

|

Propiedades químicas de los pétreos

Las rocas se deben clasificar por su composición química, mineralogía, estructura, yacimiento y origen. La clasificación adoptada en la construcción es la geológica o modo de formación.

Las rocas se denominan simples o compuestas, según estén formadas. Estos minerales pueden pertenecer a cualquiera de los siguientes grupos químicos: óxidos, silicatos, carbonatos y sulfatos.

Pertenecen al grupo de los óxidos, el silice, el cuarzo, lo pórfidos, las areniscas y el gneis.

Al grupo de los silicatos pertenecen los feldespatos de sus distintas variantes, potásico y cálcico.

Dentro del grupo de los carbonatos tenemos la calcita (carbonato cálcico), que es el mineral esencial de las piedras calizas y mármoles, la magnesista y la dolomia.

Finalmente, el grupo de los sulfatos, tenemos el algez o sulfato cálcico hidratado, que es el mineral esencial del yeso.

Propiedades Mecánicas

En ingeniería, las propiedades mecánicas de los materiales son las características inherentes, que permiten diferenciar un material de otro. También hay que tener en cuenta el comportamiento que puede tener un material en los diferentes procesos de mecanización que pueda tener.

- Elasticidad

El término elasticidad designa la propiedad mecánica de ciertos materiales de sufrir deformaciones reversibles cuando se encuentran sujetos a la acción de fuerzas exteriores y de recuperar la forma original si estas fuerzas exteriores se eliminan.

- Plasticidad

La plasticidad es la propiedad mecánica que tiene un material para deformarse permanentemente e irreversiblemente cuando se encuentra sometido a tensiones por encima de su limite elástico.

- Resistencia a la fluencia

Es la fuerza que se le aplica a un material para deformarlo sin que recupere su antigua forma al parar de ejercerla.

- Resistencia a la tracción o resistencia última

Indica la fuerza de máxima que se le puede aplicar a un material antes de que se rompa.

- Resistencia a la torsión

Fuerza de torsión máxima que soporta un material antes de romperse.

- Resistencia a la fatiga

Deformación de un material que puede llegar a la ruptura al aplicarle una determinada fuerza repetidas veces.

- Dureza

La dureza es la propiedad que tienen los materiales de resistir el rayado y el corte de su superficie. Por ejemplo: la madera puede rayarse con facilidad, esto significa, que no tiene mucha dureza, mientras que el vidrio cuando lo rayas no queda marca, por lo tanto tiene gran dureza.

- Fragilidad

La fragilidad intuitivamente se relaciona con la cualidad de los objetos y materiales de romperse con facilidad. Aunque técnicamente la fragilidad se define más propiamente como la capacidad de un material de fracturarse con escasa deformación, a diferencia de los materiales dúctiles que se rompen tras sufrir acusadas deformaciones plásticas.

- Tenacidad

La tenacidad es una medida de la cantidad de energía que un material puede absorber antes de fracturarse. Evalúa la habilidad de un material de soportar un impacto sin fracturarse.

- Resiliencia o resistencia al choque

Es la energía que absorbe un cuerpo antes de fracturarse.

- Ductilidad

La ductilidad es una propiedad que presentan algunos materiales, como las aleaciones metálicas o materiales asfálticos, los cuales bajo la acción de una fuerza, pueden deformarse sosteniblemente sin romperse, permitiendo obtener alambres o hilos de dicho material. A los materiales que presentan esta propiedad se les denomina dúctiles. Los materiales no dúctiles se clasifican de frágiles. Aunque los materiales dúctiles también pueden llegar a romperse bajo el esfuerzo adecuado, esta rotura sólo se produce tras producirse grandes deformaciones.

- Maleabilidad

La maleabilidad es la propiedad de la materia, que junto a la ductilidad presentan los cuerpos al ser elaborados por deformación. Se diferencia de aquella en que mientras la ductilidad se refiere a la obtención de hilos, la maleabilidad permite la obtención de delgadas láminas de material sin que éste se rompa. Es una cualidad que se encuentra opuesta a la ductilidad puesto que en la mayoría de los casos no se encuentran ambas cualidades en un mismo material.

- Maquinabilidad

La maquinabilidad es una propiedad de los materiales que permite comparar la facilidad con que pueden ser mecanizados por arranque de virutas.

- Colabilidad

Es la capacidad de un metal fundido para producir piezas fundidas completas a partir de un molde.

Se sabe que los materiales cambian sus propiedades con la temperatura. En la mayoría de los casos las propiedades mecánicas y físicas dependen de la T° a la cual el material se usa o de la T° a la cual se somete el material durante su procedimiento.

- Densidad (ρ)

- Calor específico (C)

- Conductividad térmica (k)

- Difusividad térmica (α)