El rayón, llamado también "seda artificial" se hace de celulosa obtenida de pulpa de madera o de pequeñas y finas fibras de algodón que no se prestan a fines textiles.

Hay cuatro métodos principales de fabricar rayón, los cuales describiremos brevemente:

- El método más antiguo fue concebido en Inglaterra por Swan en 1883 y por Chardonnet en Francia poco más o menos al mismo tiempo. Se disuelve el nitrato de celulosa en una mezcla de alcohol y éter y la solución se pasa a presión por unos tubos capilares a un recipiente con agua. A las hebras así obtenidas se les remueve el nitrato tratándolas con ciertos productos químicos como, por ejemplo, sulfuro amónico. Aún se fabrica en Europa seda Chardonnet, aunque en cantidades limitadas.

- El proceso cuproamoniacal es otro bien conocido método de fabricar rayón. Fue descubierto por Schweitzer en 1857 y tiene la ventaja de ser menos riesgoso que el proceso Chardonnet. Se disuelve la celulosa en una solución de hidróxido cúprico en amoniaco y el líquido viscoso resultante se pasa a presión a través de los pequeños orificios de un hilandero hacia un baño de ácido diluido donde las fibras se arrollan en carreteles.

- El proceso viscoso, ideado por dos químicos británicos, Cross y Bevan en 1892 es, con mucho, el método más importante de fabricar seda artificial y por este método se hace la inmensa mayoría de la fibra rayón que se fabrica hoy en día. Se sumerge la pulpa de madera en una solución fuerte de soda cáustica la que se trata después con bisulfuro de carbono. De esta forma se convierte la celulosa en un compuesto que es de fácil dispersión en la solución de soda cáustica. Al producto que así se obtiene se le da el nombre industrial de "viscosa". Se pasa por presión por los pequeños poros de una hilandera de metal hacia una solución de ácido que vuelve a convertir las hebras viscosas en celulosa pura.

- El proceso de acetato no es por regeneración como los anteriores (en los que la celulosa se convierte en compuestos de celulosa para reconvertirse después en celulosa), ya que las fibras se obtienen en realidad de acetato de celulosa, por un cambio de la sustancia natural.

Este método, desarrollado comercialmente después de la Primera Guerra Mundial, consiste en tratar hilachas inservibles de algodón con una cantidad excesiva de anhídrido acético y ácido acético para convertirlas en acetato de celulosa; se disuelve éste en acetona y se para a presión la solución por una hilandera para obtener las hebras. Estas son químicamente tratadas y arrolladas en carreteles con destino a las industrias textiles.

La reacción típica de producción se logra agregando al monómero (unidad básica estructural del polímero), un iniciador con radicales libres y sustancias modificadoras.

Vinyon

Se obtiene copolimerizando 60% de cloruro de vinilo con 40% de acrilonitrilo. Las fibras resultantes tienen una temperatura de ablandamiento de 158°C.

Las largas fibras de vinyón N se cortan en pedazos pequeños semejantes a los tamaños del algodón o de la lana y se les denomina dynel. Esta fibra se suele mezclar con otras para elaborar estambres para tejer.

Las fibras de vinyón N son termoplásticas, y hasta cierto punto se parecen al nylon. Esta propiedad se aprovecha ventajosamente en los acabados de las telas, como por ejemplo en los estampados.

Una variación de este tipo de fibra es el vinyón, que se obtiene copolimerizando 88% de cloruro de vinilo con 12% de acetato de vinilo.

Sarán

Esta fibra también se conoce como velón. Se produce copolimerizando el cloruro de vinilo con cloruro de vinilideno.

El policloruro de vinilideno, cloruro de polivinilideno o PVDC (polyvinylidene chloride) es un polímero sintético producido por la polimerización del cloruro de vinilideno. Nombre por IUPAC, poli-1,1-dicloroeteno. Se utiliza principalmente en películas plásticas claras, flexibles e impermeables para envolver alimentos. En general se lo utiliza en forma de copolímero de cloruro de vinilideno, principalmente con cloruro de vinilo, pero también con acrilatos o nitrilos.

Ralph Wiley, trabajador de laboratorio en Dow Chemical, descubrió accidentalmente cloruro de polivinilideno en 1933. Al limpiar la cristalería de laboratorio, se encontró con un vial que no podía dejar limpio. Investigadores Dow hicieron de este material una película de color verde oscuro, primero llamado Eonite y luego Saran.

Ralph Wiley pasó a convertirse en uno de los investigadores de Dow Chemical e inventar y desarrollar muchos plásticos, productos químicos y máquinas de producción.

El Saran fue desarrollado inicialmente en un spray. Los militares rociaron Saran en los aviones de combate para protegerlos de la corrosión producto del rocío del agua de mar y los fabricantes de autos la utilizaron para la tapicería. Después de 2° Guerra Mundial, fue aprobado para el envasado de alimentos. Dow más tarde ideó una fórmula de cloruro de polivinilideno libre de olores desagradables y el color verde.

El monómero, cloruro de vinilideno (CH2=CCl2), un líquido claro, incoloro y tóxico, se obtiene a partir del tricloroetano (CH3-CCl3) a través de la deshidrocloración (extracción de cloruro de hidrógeno HCl) de ese compuesto por tratamiento alcalino.

El policloruro de vinilideno se obtiene por polimerización por radicales libres.

Para su transformación en PVDC, el líquido se suspende en agua en forma de gotas finas o tratadas con surfactantes (jabón) y dispersos en el agua como una emulsión de partículas pequeñas. Bajo la acción de radicales libres iniciadores, los monómeros de cloruro de vinilideno se unen entre sí para formar el polímero. El polímero se obtiene de la fase acuosa en forma de polvo seco o perlas, las cuales se pueden fundir para la extrusión en film plástico.

Spandex

Se fabrican condensando el hexamentilen-diisocianato con el glicol, o por la reacción del éster clorofórmico del glicol con hexamentilendiamina. 0 sea que son fibras de poliuretano cuyas cadenas moleculares se modifican en el proceso para impartirles elasticidad.Una gran variedad de materias primas se utilizan para producir fibras spandex. Esto incluye prepolímeros que producen la columna vertebral de la fibra, estabilizantes que protegen la integridad del polímero, y colorantes.

Dos tipos de prepolímeros se hacen reaccionar para producir el polímero de la fibra spandex. Uno de ellos es un macroglicol flexible, mientras que el otro es un diisocianato rígido. El macro-glicol puede ser un poliéster, poliéter, policarbonato, policaprolactona o alguna combinación de estos. Estos son polímeros de cadena larga, que tienen grupos hidroxilo (-OH) en ambos extremos. La característica importante de estas moléculas es que son largas y flexibles. Esta parte de la fibra de spandex es responsable de su característica de estiramiento. El otro prepolímero que se utilice para producir spandex es un diisocianato polimérico. Este es un polímero de cadena más corta, que tiene un grupo isocianato (-NCO) en ambos extremos. La característica principal de esta molécula es su rigidez. En la fibra, esta molécula proporciona fuerza.

Tiene enlaces urea y uretano en su cadena. Lo que le confiere al spandex sus características especiales, es el hecho de que en su estructura tiene bloques rígidos y flexibles. La cadena polimérica corta de un poliglicol, de generalmente cerca de cuarenta unidades de longitud, es flexible y parecida al caucho. El resto de la unidad de repetición, es decir el estiramiento con los enlaces uretano, los enlaces urea y los grupos aromáticos, es extremadamente rígido. Esta sección es tan fuerte que las secciones rígidas de diversas cadenas se agrupan y se alinean para formar fibras. Los dominios fibrosos formados por los bloques rígidos están unidos entre sí por las secciones flexibles parecidas al caucho. El resultado es una fibra que actúa como elastómero. Esto permite que logremos una tela capaz se estirarse, ideal para la ropa de gimnasia y similares.

Cuando los dos tipos de prepolímeros se mezclan entre sí, interactúan para formar las fibras de spandex. En esta reacción, los grupos hidroxilo (-OH) en los macroglicoles reaccionan con los isocianatos. Cada molécula se añade al final de otra molécula, y se forma un polímero de cadena larga. Esto se conoce como una polimerización por crecimiento en etapas o de adición. Para iniciar esta reacción, debe ser utilizado un catalizador tal como diazobiciclo octano. Otras aminas de bajo peso molecular se añaden para controlar el peso molecular de las fibras.

Vinalon

La estructura química abreviada del alcohol de polivinilo es la siguiente:

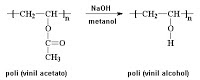

A diferencia de muchos polímeros vinílicos, el PVOH no es preparado por la polimerización del correspondiente monómero. Dado que el alcohol vinílico es inestable con respecto a la isomerización a acetaldehído su polímero debe prepararse por métodos indirectos. El monómero, alcohol vinílico, existe casi exclusivamente en la forma tautoméricas, el acetaldehído. El PVOH se prepara por alcohólisis (se emplean también los términos menos exactos hidrólisis y saponificación) parcial o total de acetato de polivinilo para eliminar los grupos acetato.

Para efectuar la alcohólisis puede utilizarse etanol o metanol, con un ácido o una base como catalizador. La hidrólisis alcalina es mucho más rápida. La hidrólisis ácida es más probable que produzca algunos enlaces en la cadena por medio de un mecanismo que implica la pérdida de una molécula de agua de dos grupos hidroxilos adyacentes. Se trata de una reacción no deseable. La alcohólisis se lleva a cabo usualmente disolviendo el poli (acetato de vinilo) en el alcohol, añadiendo el catalizador y calentando. El poli(alcohol de vinilo) precipita de la disolución.

Se puede controlar esta reacción de modo que queden grupos acetato en el polímero. Lo que se obtiene entonces, es un copolímero de poli (alcohol vinílico) y de poli (vinil acetato) llamado poli (alcohol vinílico-co-vinil acetato). Es un copolímero al azar, parecido al poli (alcohol vinílico) excepto que cada tanto tiene unidades repetitivas de vinil acetato.

Esto confiere al polímero zonas hidrofílicas (grupos alcohol) y zonas hidrofóbicas (grupos acetato). Propiedad útil para elaboración de pinturas acrílicas de base acuosa. Esto permite que el poli metil metacrilato (PMMA) forme una suspensión puesto que no es soluble en agua formando un látex, de aquí la denominación de pinturas al látex. El polímero se enrolla, quedando los grupos alcohol hacia afuera (en contacto con el agua) y los grupos acetato hacia dentro (cubriendo la moléculas de PMMA).

Aramidas

Hay dos tipos de aramida: las meta-aramidas y las para-aramidas.

Proceso de obtención

El polímero de poli-metafenileno isoftalamida se utiliza para hacer meta-aramidas y el polímero de p-fenileno tereftalamida para hacer para-aramidas.

Debido a que las aramidas se descomponen antes de fundir estos son producidos por métodos de hilado en húmedo y en seco.

El ácido sulfúrico es el disolvente normal utilizado en los procesos de hilado.

En hilado húmedo de una solución sólida del polímero, que contiene también sales inorgánicas, se hila a través de una hilera en ácido débil o agua.En este baño las sales se filtran.

En el proceso de hilado en seco, las sales son más difíciles de eliminar y este proceso sólo se utiliza para producir las fibras más débiles de meta-aramida.

Nomex (meta-aramida)

El polímero se produce por policondensación de monómeros de m-fenilenodiamina y cloruro de isoftaloilo.

Kevlar (para-aramida)

El kevlar solo puede ser procesado mediante el proceso de fricción en solución, el cual consiste en obtener la fibra desde el proceso de polimerización, ya que en este punto, se puede controlar a voluntad sus propiedades, cabe notar que para las fibras como el kevlar solo es posible procesarlas como fibras, ya que su resistencia mecánica y su estructura cristalina no permite realizar otro proceso de transformado.

Kevlar es una molécula cristalina que consiste en largas cadenas moleculares que son altamente orientado y muestra una fuerte unión de cadena intermolecular en la posición para. Está hecho a partir de la reacción de para-fenilendiamina (PPD) y cloruro de tereftaloilo fundido. La producción de p-fenilendiamina es difícil debido a la diazotización y el acoplamiento de la anilina.

El PPD y el cloruro de tereftaloilo se hacen reaccionar mediante el uso de N-metilpirrolidona como disolvente de reacción. La estructura para el poli-parafenilen tereftalamida se muestra a continuación.

El polímero resultante se filtró, se lavó y se disolvió en ácido sulfúrico concentrado y se extruye a través de hileras. A continuación, pasa a través de un conducto estrecho y pasa por el proceso de centrifugado en húmedo donde se coagula en ácido sulfúrico. El filamento puede tomar dos caminos diferentes en este punto. El producto final puede adoptar varias formas. Puede formar filamentos, pulpa, o las hojas de hilado-atado y papeles.

Sulfar

La fibra fabricada de PPS presenta la característica de ser una larga cadena sintética de polisulfuro en la que al menos el 85% de los enlaces sulfuro (-S-) se unen directamente a dos anillos aromáticos.

El polímero PPS (polisulfuro de fenileno) esta conformado por grupos fenileno y sulfuro que se entrelazan en forma alterna para formar las cadenas poliméricas.

Está formado por la reacción del sulfuro de sodio con p-diclorobenceno:

Mediante esta síntesis se logra obtener PPS de bajo peso molecular útil para recubrimiento. Para ser utilizado como material es necesario calentarlo en presencia de oxígeno para elevar su peso molecular. Este procedimiento también lo entrecruza (reticula).

El proceso para la producción comercial de PPS (Ryton) fue desarrollado por H. Wayne Hill Jr. y James T. Edmonds en Phillips Petroleum Company. La N-metilpirrolidona se utiliza como disolvente polar de la reacción, ya que es estable en las altas temperaturas requeridas para la síntesis y se disuelve el agente de sulfuración y los oligómeros intermedios. El mayor reto es controlar el grado de polimerización, que es en parte controlado por la gestión del contenido de agua de la mezcla de reacción. El polímero es extruído por hilatura por fusión para producir fibras de filamento.

La primera fibra comercial de sulfuro en EE.UU. fue producida en 1983 por Phillips Fibers Corporation, una subsidiaria de la empresa Phillips 66.

El PPS es comercializado por diferentes marcas y empresas. Ejemplos de estas son: PPS Ryton de Chevron Phillips (polímero reticulado); Fortron por Ticona (polímero lineal), y Sulfar Testori (fibra).

Lyocell

Es una fibra artificial procedente de la pulpa de la madera (se extrae de árboles especialmente cultivados para ello) y tratada con un disolvente orgánico no tóxico (óxido amínico) para disolver directamente la celulosa y obtener una disolución muy viscosa. El disolvente empleado se recicla continuamente. Podemos decir que es una fibra ecológica.

PLA

Su proceso implica la extracción de los azucares (principalmente dextrosa, pero también de la glucosa y de la sacarosa) del almidón de la remolacha o del trigo y después fermentarlo con ácido láctico. El ácido láctico se convierte en el dimer o el lactide que se purifica y se polimeriza (método de apertura del anillo) a ácido poliláctico sin la necesidad de solventes.

Cómo ácido fermentado se tiene el 99,5% L-isómeros y 0,5% D-isómero.

La conversión al dimer o lactide se puede controlar para dar tres formas L,D y Mesolactides.

M-5

Fibra M5 se prepara mediante una polimerización de condensación entre tetraaminopyridine y ácido dihydroxyterephthalic usando pentóxido de difósforo como agente deshidratante . La mezcla de polímero se calienta entonces y se extruye para formar fibras de polímero azules brillantes . Las fibras se lavaron exhaustivamente con agua y la base con el fin de eliminar el ácido fosfórico generado por la hidratación de pentóxido de difósforo a partir del polímero .

Para eliminar el agua de la estructura de fibra y permiten a los enlaces de hidrógeno intermoleculares a ser creados , aumentando así la resistencia del polímero , la fibra se calienta y expuesto a estrés controlado. Esto alinea la estructura molecular de la fibra en una mejor configuración para resistencia a la tracción y la compresión.

Orlon

La fibra acrílica es una fibra sintética elaborada a partir de acrilonitrilo, del que deriva su nombre genérico. El acrilonitrilo se obtuvo por primera vez en Alemania en 1893. Fue uno de los productos químicos utilizados por Carothers y su equipo en la investigación fundamental sobre altos polímeros que se llevó a cabo en la compañía Du Pont. Du Pont desarrolló una fibra acrílica en 1944 e inició la producción comercial de las mismas en 1950. Se le dio el nombre comercial de Orlón.

Zylon

La elaboración de Zylon se consigue mediante la mezcla de un polímero llamado PBO (para fenileno benzobisoxazol), forzándolo a través de una máquina giratoria. El PBO tiene una estructura química que es difícil de procesar, pero uno de los grandes fabricantes de fibras, Toyobo Co., Ltd., ha conseguido producir la “super fibra.” La resistencia de Zylon es cerca de diez veces mayor que la del acero - un hilo de Zylon de tan solo 1 mm de espesor puede sostener un objeto de 450 kg. de peso. Zylon cuenta con una excelente resistencia al fuego, soportando temperaturas de hasta 650 grados centígrados y es más resistente al impacto que los propios acero y carbón.

Modal

- La maduración de la celulosa alcalina se suprime, y la investigación demostró que durante esta operación, el grado de polimerización de la celulosa media, baja de 800 a 350;

- La preparación del xantato de celulosa se lleva a cabo en presencia de una mayor cantidad de disulfuro de carbono;

- El xantato de celulosa se disuelve en agua para obtener en la solución, con un contenido de 6% de celulosa;

- La materia filable no es sometida a maduración;

- El baño de coagulación no contiene más de 1% de ácido sulfúrico (en lugar de 14%) y hace que la coagulación se efectúe más lentamente, a una temperatura moderada (25 °C en lugar de 50 °C);

- La estructura de la fibra es mayor y llega a 200% de deformación.

Spectra

Se fabrica con polietileno de peso molecular ultra alto que se produce mediante un proceso patentado de bobinado con gel.

PBI

La preparación de PBI (IV) se puede lograr mediante reacción de condensación de isoftalato de difenilo (I) y 3,3 ', 4,4'-tetraaminodiphenyl (II). La ciclación espontánea de la forma intermedia formada animo-amida (III) a PBI (IV) proporciona una unión mucho más estable amida. Este método sintético se utilizó por primera vez en el laboratorio y más tarde se convirtió en un proceso de dos pasos. En una condición típica, los materiales de partida se calentaron a 270 grados durante 1,5 h para formar el prepolímero PBI y más tarde el prepolímero se calentó a 360 grados para otra 1 h para formar el producto final de calidad comercial. La razón para el segundo paso es debido a la formación del fenol subproducto y el agua en la primera etapa de creación de espuma voluminosa, lo que conduce a la expansión de volumen de varias veces de la original. Esta es la cuestión debe ser considerada por los fabricantes industriales. Esta espuma se puede reducir mediante la realización de la policondensación a una alta temperatura alrededor de 200 ° C y bajo la presión de 2.1 a 4.2 MPa. La espuma también se puede controlar mediante la adición de líquidos alto punto de ebullición tales como éter de difenilo o de cetano para la policondensación. El punto de ebullición puede hacer que la estancia líquido en la primera etapa de la policondensación pero evaporar en la segunda etapa de condensación sólido. La desventaja de este método es que hay todavía algo de líquido permanecen en PBI y es difícil de eliminar completamente.

Vectran

Químicamente es un poliéster aromático producido por la policondensación de ácido 4 - hidroxibenzoico y ácido 6 - hidroxinaftaleno - 2 - carboxílico.

Kuraray Co. , Ltd. comenzó a fabricar Vectran en 1990. En junio de 2007, Kuraray ha sido propietaria del 100% de la producción mundial Vectran desde 2005 cuando adquirieron el negocio Vectran de Celanese Advanced Materials Inc. ( CAMI ) , con sede en Carolina del Sur, EE.UU. La capacidad total de Vectran se expandió de cerca de 600 toneladas / año en 2007 a 1000 toneladas / año en 2008.

Poliéster comercializado por Dupont. Se obtiene a partir de ácido tereftálico y etilenglicol.

Es la fibra sintética de mayor uso. Existen diversos tipos utilizados para la fabricación de tejidos de diferentes características, ya sea como único componente o mezclado con otras fibras.